Die 5S Methode – Arbeitsumgebungen stetig verbessern

Als Manager, Linienmanager oder Wissensarbeiter bzw. deren Berater bist Du mit folgenden Fragen konfrontiert:

- Was unterstützt uns in der langfristigen Optimierung unserer Arbeitsumgebung?

- Womit können wir unser beinflussbares Wirkungsumfeld von unnötiger Verschwendung befreien und die Arbeitsabläufe sicherer machen?

- Wie gelingt es uns die Qualität und Effizienz unseres Vorgehens systematisch und kontinuierlich anzuheben?

Unterstützung findest Du in der 5S Methode und der kontinuierlichen Verbesserung von virtuellen und realen Arbeitsumfeldern.

Ergebnis: Routinen für eine produktive, sichere und motivierende Arbeitsumgebung aufgesetzt

Teilnehmer: mind. 1 Person (empfohlen: im Team)

Dauer: mind. 30 Minuten (je Umgebung und Zahl der Teilnehmer)

Utensilien: Notebook, Office & Internet, Zugang zum Ort der Wertschöpfung

Sofort mit professionellen Templates starten?

Nutze die Consulting Methodenvorlagen XXL mit über 460 Office Vorlagen für Deinen Projekterfolg!

Zweck

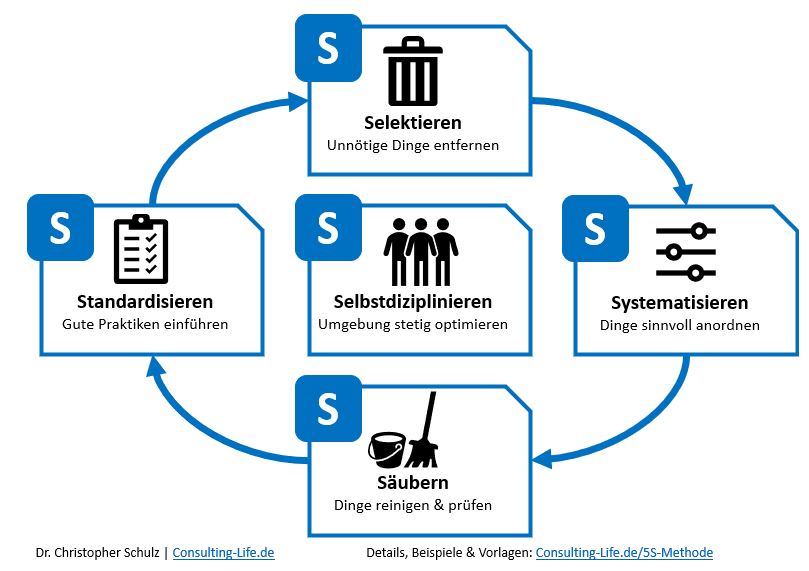

Die 5S Methode unterstützt Dich in der wiederkehrenden Verbesserung einer Arbeitsumgebung. Das eingedeutschte Akronym 5S steht für die fünf Optimierungsschritte Selektieren, Systematisieren, Säubern, Standardisieren und Selbstdisziplinieren.

Mit 5S befreist Du einen realen oder virtuellen Wirkungsbereich von nicht benötigter Verschwendung. Zudem weist Du analogen oder digitalen Werkzeugen einen festen Platz zu, reduzierst damit Such- und Wegzeiten und erhöhst die Arbeitssicherheit. Last but not least veranlasst Dich die Technik Verbesserungsstandards zu etablieren sowie diese nachzuhalten und fortzuentwickeln.

Synonyme für die 5S Methode sind 5S Technik, 5S Prinzip oder 5S Ansatz, wahlweise mit einem oder mehreren Bindestrichen.

Aufbau

Die 5S Methode besteht aus fünf Schritten, die häufig in Form eines Kreises angeordnet sind. Dieser Zyklus symbolisiert die wiederkehrende Auseinandersetzung und Optimierung der Arbeitsumgebung.

Selektieren (japanisch Seiri, auch sortieren)

Unterscheide zwischen benötigten und unnötigen Dingen und sortiere Überflüssiges aus.

- Welche Prozesse und Regeln brauchen wir am Arbeitsplatz nicht?

- Auf welche Werkzeuge können wir in der Produktion verzichten und sollten sie als ‚zu entsorgen‘ markieren?

- Welche obsolet gewordenen Softwaretools können wir ab(be)stellen?

Die Reduktion aufs Wesentliche sorgt für Übersichtlichkeit am Arbeitsplatz und reduziert zudem Suchzeiten und Wartungsaufgaben. Zudem entsteht (mentaler) Platz für die tatsächlich benötigten Dinge.

Systematisieren (japanisch Selton, auch Setzen & Anordnen)

Ordne wiederkehrend benötigte Dinge effizient an. Systematisierungskriterien sind Ergonomie, Verwendungshäufigkeit und Verwendungsreihenfolge. Kennzeichne Werkzeuge und ihre Lagerorte. So lassen sich Abweichungen vom Soll-Zustand rasch aufspüren.

- Wie kann ich den Zugriff auf meine Smartphone Apps beschleunigen?

- Welches Ordnungsprinzip vereinfacht die Arbeit in der Werkstatt?

- Wie können wir eine sichtbare Ordnung in der Projektdateiablage herstellen?

Das systematische Arrangieren an festen Plätzen reduziert Such-, Weg- und Räumzeiten.

Säubern (japanisch Seiso)

Reinige in festen Intervallen den Arbeitsbereich und sorge damit für Hygiene sowie ein einwandfreies Funktionieren der Werkzeuge. Spüre ebenfalls die Ursachen für die Verschmutzungen auf und stelle sie ab.

- Wie oft sollten wir im Lager eine Inventur durchführen und wer ist dafür verantwortlich?

- Zu welchem Grad weichen für unsere Werkzeuge der Ist- vom Soll-Zustand ab?

- Wann führe ich auf meinem Notebook eine Datei- & Ordner-Reinigungsaktion durch?

Ein aufgeräumter Wirkbereich hebt neben der positiven Außenwirkung und dem eigenen Wohlbefinden auch immer den Schutz für die beteiligten Arbeitskräfte. Zudem fungiert eine Reinigung als Inspektion der Arbeitsmittel, steigert damit ganz automatisch die Prozessqualität.

Standardisieren (japanisch Seiketsu)

Schaffe Standards für die ersten 3S Selektieren, Systematisieren und Säubern. Sorge mit RACI Matrizen und AKV Profilen für klare Verhältnisse wer die Standards durchsetzt und kontrolliert.

- Worin bestehen Good Practice Ansätze wie Farbcodes, Beschriftungen, Musteranordnungen, Umsetzungspläne etc. für die Arbeitsbereichsoptimierung?

- Welche Checklisten und Auditformulare helfen uns bei der Institutionalisierung der 5S Methode?

- Was sind erprobte Verfahren anderer für die stetige Verbesserung des Wirkstätte?

Vereinbarte und dokumentierte Standards helfen beim Ausprägen von positiven Routinen.

Selbstdisziplinieren (japanisch Shitsuke)

Lasse die 5S Methode und die definierten Standards zur Routine werden und überwache die Fortschritte.

- An welchem Vorbild für 5S können wir uns orientieren?

- Wo bestehen Abweichungen zum Standard und wie können wir diese abstellen?

- Wie kann ich den Erfolg der Methode messen?

Das letzte S der 5S Methode fokussiert auf die Nachhaltigkeit der Maßnahmen sowie die fortwährende Verbesserung.

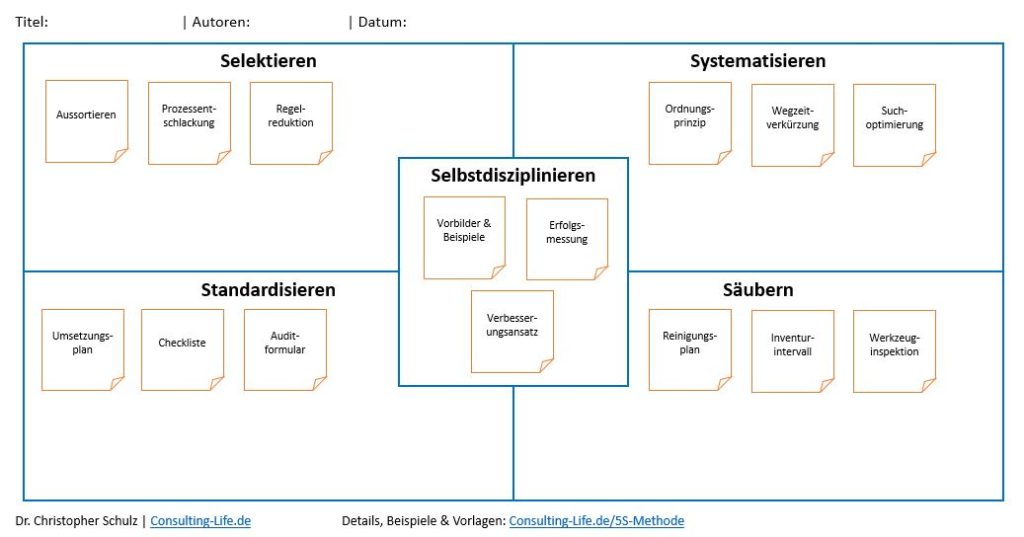

5S Board – „Welche Verbesserungen sollten wir anstoßen?“

Nutze ein 5S Board (auch 5S Tafel) auf welchem Du für jeden Verbesserungsschritt eine eigene Fläche vorsiehst. Hefte in diese Flächen Moderationskarten mit konkreten Verbesserungsvorschlägen. Karten lassen sich nachträglich verschieben, stapeln und auch wieder vom Board entfernen. Außerdem zwingen Karten zu Prägnanz.

Versehe das Resultat mit Meta-Information wie einem prägnanten Titel, den verantwortlichen Autoren sowie das Datum der letzten Aktualisierung.

Anwendung

Die 5S Methode kannst Du allein oder gemeinsam im Team anwenden. Falls Du die Wahl hast, arbeitest Du in der Gruppe, beispielsweise im Rahmen eines 5S Workshops. Auf diese Weise fließen die Erfahrungen und Ideen verschiedener Köpfe ein. Zudem wird ein Wir-Gefühl erzeugt, schließlich geht die Verbesserung der Arbeitsumgebung jeden Beteiligten an.

1. Bestandsaufnahme durchführen

Inspiziere proaktiv die neue bzw. reaktiv die beststehende Arbeitsumgebung. Tue dies am besten am Ort des Geschehens.

Starte mit den 3S Selektieren, anschließend Systematisieren und schließlich Säubern. Identifiziere Fehlstände und Verbesserungspotentiale und notiere diese auf dem 5S Board.

2. Umgebung optimieren

Beschließe für jeden Punkt auf dem 5S Board Maßnahmen. Das können Aufgaben, Projekte oder Änderungen der Arbeitsprinzipien sein.

Bewerte die Maßnahmen, beispielsweise mit Hilfe eines Business Cases. Teile anschließe auf Basis von Umsetzungsaufwand, Umsetzungsdauer und Maßnahmeneffekt in kurzfristig, mittelfristig und langfristig umzusetzende Maßnahmen ein.

Ordne jede Maßnahme einen Verantwortlichen zu. Beachte ebenfalls die Auswirkung einer Maßnahme auf Elemente außerhalb des Betrachtungsraums.

3. Standards ausprägen

Die Optimierung der Arbeitsumgebung mittels 5S ist keine Einmalaktion. Mache die Verbesserung zu einer Regel. Spüre dazu erfolgreiche Maßnahmen auf, die Du in den täglichen Arbeitsabläufen und der Kultur der Organisation als Standards verankerst.

Achte darauf, dass die mit den Standards verbundene Arbeitslast gleichmäßig auf die Bereiche und Hierarchieebenen übertragen wird.

Führungskräfte besitzen eine Vorbild- und Auditierungsfunktion, um ihre Mitarbeiter von der Methode zu überzeugen und langfristig zu begeistern.

4. Selbstdisziplin üben

Standards sind das Eine, kontinuierliches Wiederholen und Nachhalten das Andere. Erfasse wiederkehrend die Arbeitsumgebung, beispielsweise einmal jährlich, und spüre weitere Verschwendungsquellen und Verbesserungspotentiale auf. Prüfe auch die Wirksamkeit der Standards.

Oft dauert es mehrere Monate, bis sich die 5S Methode innerhalb der Unternehmenskultur etabliert hat. Zeige die Erfolge des Ansatzes mit einer Vorher-Nachher-Gegenüberstellung auf.

Die gute Nachricht: Je öfter Du die 5S Methode anwendest, desto höher der Optimierungsgrad Deiner Umgebung. In Folge sinkt die Zeit, die Du für einen 5S Durchlauf benötigst.

Beispiele

5S Methode im Consulting

Auch in der Beratung von Unternehmen kannst Du die Arbeitsumgebungen optimieren. Einige Anregungen:

- Dienstreisen: Führe ein Ordnungsprinzip für Reiseutensilien in Wohnung und Koffer ein. Nutze eine Packliste als Standard.

- Home Office: Entferne überflüssige und ablenkende Dinge von Deinem Schreibtisch. Halte wichtiges Equipment wie Drucker, Postmaterial und Schreibwaren in Funktion und gepflegt.

- Notebook: Entmülle regelmäßig Deine Nutzdaten und Softwareanwendungen. Nutze eine etablierte Ordnerstruktur für Deine Projekte.

Vor- & Nachteile

Pro

- Die 5S Methode lässt sich ohne Vorbereitung vielfältig anwenden. Bereits kleine Optimierungen in der Arbeitsumgebung schaffen Transparenz und zeitigen einen Nutzen.

- Das Konzept besitzt einen eingängigen Namen und lässt sich einfach an Mitarbeiter, Kunden und Kollegen kommunizieren.

- Ein mit 5S geschaffenes sicheres, aufgeräumtes und sauberes Wirkungsumfeld sorgt für Produktivität, Arbeitssicherheit und Wohlgefühl.

- Statt den einmaligen großen Rundumschlag motiviert die 5S Methode zur kontinuierlichen Verbesserung, damit zum stetigen Gewinn an Effizienz, Qualität und Sicherheit.

Contra

- Die 5S Methode hilft Dir nicht Ineffizienzen am Arbeitsplatz zu finden und zu bewerten bzw. passende Gegenmaßnahmen aufzusetzen.

- Mittleren bis geringen Mehrwert entfaltet die Technik bei wechselnden Arbeitsumgebungen, beispielsweise im Außendienst. Dein physische Raum der Optimierung sind hier begrenzt.

- Der Ansatz fokussiert auf die reaktive und korrigierende Verbesserung des operativen Arbeitsumfeldes. Weiterführende leistungsbestimmende Faktoren wie Zusammenarbeitsmodelle, Prozessketten oder Ergebnisse werden nicht betrachtet.

- Stetige Optimierung erfordert Disziplin und Konstanz. Falls die durch 5S angestoßenen Veränderungen keinen sofortigen Nutzen generieren, besteht die Gefahr das gesamte Konzept fallen zu lassen.

- Die Methode konzentriert auf das ‚Wie‘ – Abläufe und Aufgaben – nicht das ‚Was‘ – Ergebnisse und Mehrwert. Was hilft es eine Sache richtig zu tun, wenn es sich um die falsche Sache handelt.

Praxistipps

Tipp 1 – Mit einem Shadowboard Ordnung herstellen

Ein Shadowboard – zu deutsch Schattentafel – zeigt den Soll-Stand von Werkzeugen als Hintergrundabbildung bzw. Formenvertiefung an. Das visuelle Konzept gibt Orientierung beim Einsortieren der Werkzeuge und zeigt fehlendes Werkzeuge an. Bekannt ist das Shadowboard insbesondere aus der Produktion in Unternehmen oder dem privaten Werkzeugkasten.

Überlege, wie Du das Prinzip des Shadowboards als Wissensarbeiter nutzen kannst. Einige Anregungen:

- Für wiederkehrende Aufgaben legst Du Vorlagen, Formulare und Arbeitsgrundlagen an. Diese beschreiben den erwarteten Inhalt.

- Mit Kollegen vereinbarst Du eine feste Datei- und Ordnerstruktur nebst Berechtigungskonzept.

- Für Standardprozesse setzt Du (digitale) Laufzettel und Checklisten auf, welche die Akteure anleiten.

Tipp 2 – Verschwendungsmodell individuell anpassen

Passe die Konzepte hinter den 5S für Deine Branche bzw. Deinen Projekttypus an. Beispielsweise ist 5A Methode eine alternative Bezeichnung für die Technik.

- Aussortieren

- Aufräumen

- Arbeitsplatz säubern

- Anordnungen zum Standard machen

- Alle Punkte einhalten und verbessern

Deine Abkürzung sollte schnell merkbar und einfach zu kommunizieren sein.

Tipp 3 – Mit anderen Methoden kombinieren

Die 5S Methode lässt sich prima zusammen mit anderen Consulting Methoden einsetzen. Einige Anregungen:

- Identifiziere die Abläufe und Aufgaben auf Grundlage einer Prozessbeschreibung in einer Prozesslandkarte, einem SIPOC Diagrammoder einer Ereignisgesteuerten Prozesskette.

- Spüre Defizite und Optimierungen in Bestand, Ordnung und Sauberkeit auf, es helfen die Five-Why Fragetechnik oder 6-W Fragetechnik bzw. Kreativmethoden wie Brainstorming oder SCAMPER.

- Sortiere die Fehlstände und Optimierungsmöglichkeiten mit Hilfe der ABC Analyse unter Berücksichtigung des Pareto Prinzips.

- Setze schließlich für die Verbesserungen Projektsteckbriefe auf und vereinbare Aufgaben. Alternativ bettest Du 5s in das VARES Modell ein.

Tipp 4 – In Kombination mit TIMWOOD einsetzen

Die 5S Methode und das TIMWOOD Modell ergänzen sich prima. Durch das Selektieren, Systematisieren und Standardisieren von 5S reduzieren sich Suchzeiten und Wege. Das zahlt insbesondere auf die Verschwendungsarten Transport, Motion (Bewegung) und Waiting (Warten) ein.

Auch hilft das mit der 5S Methode verbundene stetige Säubern die Verschwendungsart Defects (Ausschuss und Nacharbeit) zu senken. Reinigen des Arbeitsplatzes inklusive der Werkzeuge verhindert die versehentliche Ergebnisbeschädigungen durch Schmutz oder Fehlfunktionen.

Ursprung

Die 5S Methode geht auf den Japaner Taiichi Ohno und seine klassische Lean Production Lehre zurück. Entwickelt in den 1950er Jahren beim Automobilhersteller Toyota, bestand ein Ziel von Ohno in der kontinuierlichen Verbesserung der Fahrzeugfertigung. 5S lieferte hierfür einen einfach merkbaren Baustein.

Bonusmaterial

VOREST AG: Was ist die 5S Methode? (4 min) – Kurzclip zum Prinzip

- Andreas Skuin: 5S-Methode – So sorgen Sie in 5 Schritten für Ordnung im Betrieb – das Prinzip am Beispiel eines Druckerraums erklärt

Sofort mit professionellen Templates starten?

Nutze die Consulting Methodenvorlagen XXL mit über 460 Office Vorlagen für Deinen Projekterfolg!